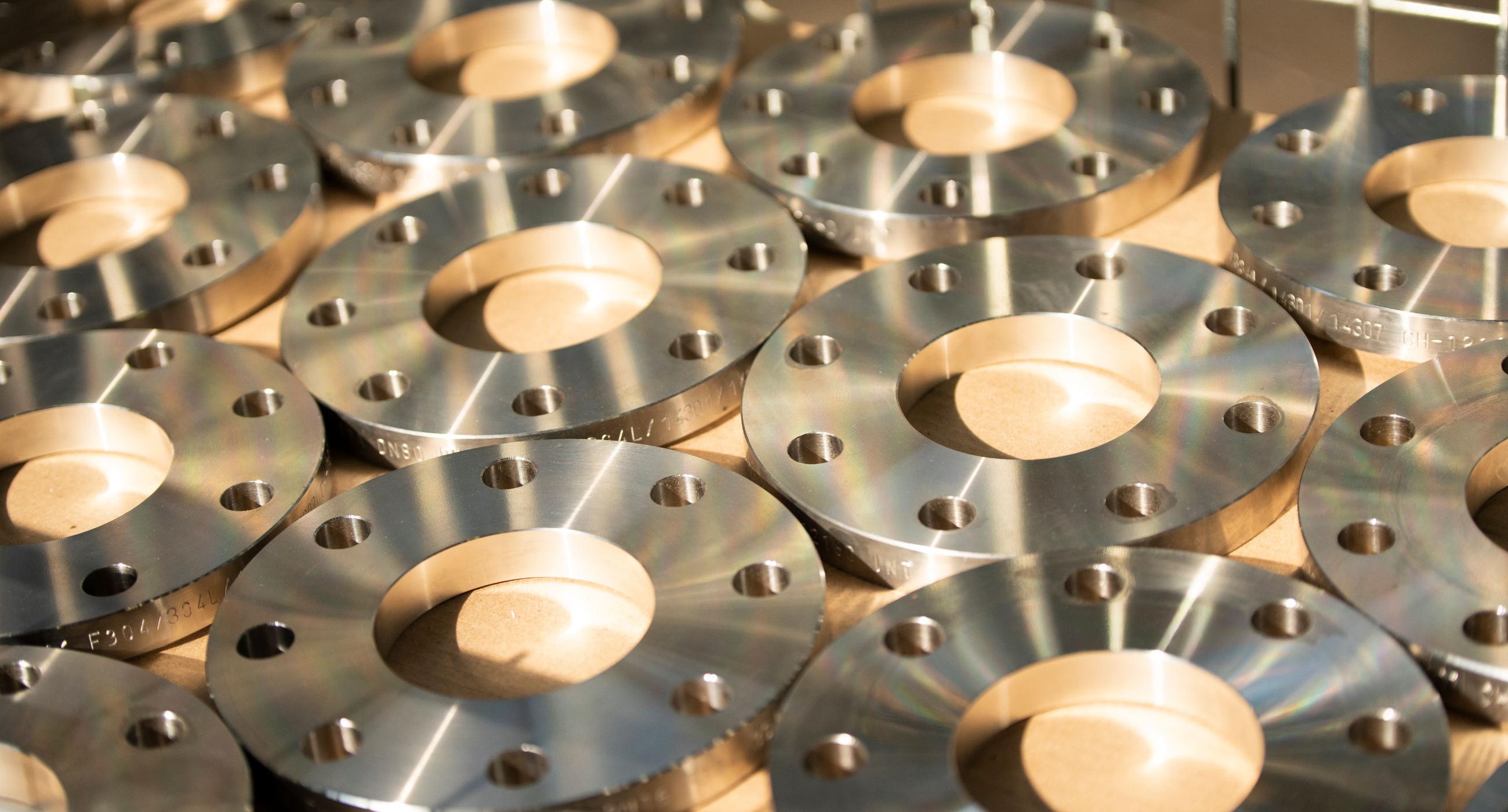

Las bridas son componentes muy importantes en el mundo de la ingeniería mecánica, pero también en el sector de la hidráulica. De hecho, las bridas son bordes o resaltes que aumentan la resistencia mecánica de un componente cerca de la zona de conexión, estabilizándolo.

En el mercado existen diferentes tipos de

bridas según su forma y geometría, así como por el método de fabricación; aunque existen distintas técnicas, la mayoría de bridas se obtienen mediante el proceso de forjado. Otro factor determinante es el tipo de conexión empleado.

Los diferentes tipos de bridas forjadas

Como se ha introducido anteriormente, las bridas se caracterizan principalmente en base a su morfología:

1. Bridas planas: son el tipo de brida más común y más sencilla;

2. Bridas escalonadas: tienen un escalón central que ayuda en el centrado;

3. Bridas de sección octogonal: tienen un perfil diferente (octogonal) respecto a las demás (redondas);

4. Otras: en esta categoría se incluyen bridas de cámara simple y doble, tanto macho como hembra.

La otra distinción importante, como ya se ha anticipado, se basa en el tipo de conexión:

A. De soldadura: la unión se realiza mediante el proceso de soldadura que puede realizarse mediante soldadura a solape, a tope o a encaje, con diferentes características y ventajas;

B. Roscada: la conexión se realiza mediante tornillos, permitiendo así su desatornillado y sustitución en caso de avería;

C. Con anillo de soporte y otros tipos.

Es importante destacar que, a pesar de las diferencias que pueden encontrarse entre una tipología y otra, las bridas forjadas han sido estandarizadas durante más de un siglo mediante normativas y leyes a nivel nacional, continental y mundial en función de la presión nominal que la conexión realizada mediante ellas puede soportar: dicho valor no debe entenderse (como siempre en el mundo del diseño) como un límite insuperable, sino que se calcula en factores de seguridad adecuados que permitan cualquier tipo de inconveniente que surja en el funcionamiento debido a la construcción, instalación y al desgaste del tiempo.

La elección del proceso de realización de las bridas forjadas

La elección del proceso de forja para la producción de bridas se deriva de dos de los aspectos más importantes para cualquier proceso productivo: la calidad y el coste. De hecho, este proceso, basado en una geometría no excesivamente compleja, permite producir un elevado número de componentes en poco tiempo sin comprometer la calidad del producto. Es evidente, sin embargo, que sin un estudio profundo del tipo de procesamiento, pueden producirse numerosos desperdicios. Además, también se requieren perforaciones y otras operaciones de eliminación de viruta para realizar las conexiones.

El proceso de forjado del acero

Como se ha introducido en los párrafos anteriores, el proceso de forjado es ideal para la obtención de bridas de acero. El aspecto principal que caracteriza esta tecnología consiste en calentar el material a una temperatura adecuada para convertir el producto en dúctil y maleable, reduciendo el esfuerzo necesario para modificar su geometría.

Las características principales son:

- Ejecución mediante molde abierto: a diferencia del proceso de moldeo clásico que requiere dos semimoldes que se cierran dando forma al producto. El diseño del molde, además de la elección de los parámetros y la dimensión de la prensa, representa el diseño central del proceso;

- Presencia de prensas hidráulicas o mecánicas: son el componente fundamental para aplicar la presión adecuada sobre el material y obtener la geometría requerida. Por esta razón, el cálculo del tonelaje adecuado y la realización de los planos son pasos centrales en el proceso de forjado;

- Refinamiento del grano cristalino y dirección de las fibras: estas características metalúrgicas permiten obtener un producto con mejores características mecánicas manteniendo una buena ductilidad.

De lo expuesto se desprende claramente que el equipo del proyecto juega un papel clave en el éxito del producto. Además, la experiencia y el mantenimiento permiten minimizar al máximo cualquier error, evitando problemas estéticos y funcionales de las bridas forjadas.

La combinación del forjado y el tratamiento térmico de temple

Como se ha analizado ampliamente en los párrafos anteriores, el papel de forjado es central en la producción de bridas, independientemente del tipo y de las características funcionales de estas últimas. De hecho, aprovechando el aumento de ductilidad a medida que aumenta la temperatura, es posible modificar la morfología del componente de partida, reduciendo la tensión requerida y obteniendo características mecánicas adecuadas para aplicaciones posteriores.

Sin embargo, en algunos casos es necesario realizar tratamientos térmicos posteriores para mejorar las características de resistencia y garantizar las mejores características en el producto final. En particular, el tratamiento más extendido es el tratamiento térmico de temple, seguido habitualmente de varios procesos de revenido.

¿Qué es el tratamiento térmico de temple?

El tratamiento térmico de temple es un proceso industrial ampliamente utilizado que se utiliza para modificar la microestructura de un componente de acero, como las bridas, y que permite obtener determinadas características mecánicas.

El tratamiento consiste en calentar un componente mediante rampas térmicas seleccionadas hasta alcanzar una temperatura adecuada dentro del rango austenítico del acero. Este calentamiento puede realizarse generalmente con una serie de precalentamientos intermedios destinados a homogeneizar la temperatura y la estructura del componente. Después de un adecuado mantenimiento, finalmente, el componente se enfría rápidamente, impidiendo los fenómenos difusivos clásicos de la solidificación. Por este motivo, en lugar de obtener la típica estructura perlítica de los aceros, se obtiene una estructura martensítica con una red tetragonal de cuerpo centrado, donde el carbono no logra difundirse.

El papel del revenido

El tratamiento térmico de revenido se realiza generalmente varias veces al finalizar el proceso de temple, con el objetivo de obtener las características finales del producto, es decir, una combinación ideal de resistencia mecánica y ductilidad. Normalmente, se lleva a cabo elevando la temperatura del material por debajo de Ac1, de manera que se restablezcan los fenómenos difusivos del carbono, que anteriormente habían sido inhibidos. Es fundamental el revenido de la martensita formada, ya que resulta excesivamente frágil y, por otro lado, es importante garantizar la transformación completa de la austenita residual, la cual puede tener efectos muy negativos sobre las propiedades mecánicas.

Precauciones importantes en el proceso de temple y revenido

Las bridas forjadas deben fabricarse teniendo en cuenta algunos aspectos:

● Es importante que presenten curvas o biseles adecuados para evitar efectos de intensificación de la tensión.

● En la medida de lo posible, es preferible realizar las perforaciones después del temple, ya que este proceso provoca un desplazamiento de los ejes y, por lo tanto, requiere operaciones de rectificación posteriores.

● Es fundamental comprobar las fichas técnicas y las curvas CCT del acero de referencia.